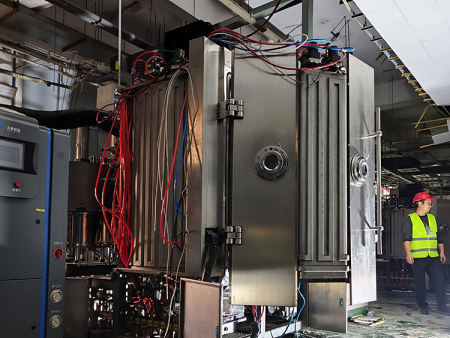

镀膜机搬迁,守护腔室精度

| 联系人: | 黄先生 |

|---|---|

| 手机: | 15880223078 |

| 邮箱: | mike@xiamenbest.com |

| 传真: | 0592-3778298 |

| 服务热线:: | 0592-6800154 |

| QQ:: | 416643690/2440274706 |

| 价格: | 价格面议 |

| 更多信息 立刻购买 | |

| 分享: |

|

摘要

真空镀膜机搬迁的主要风险在于破坏镀膜腔室的原始精度与稳定性,导致膜层均匀性恶化。厦门太星聚焦“精度与均匀性”保障,通过腔体应力控制、运动机构精密校准、环境扰动隔离等关键技术,实现设备性能的“无损迁移”与“优化恢复”,为制造业提供可靠支撑。

产品介绍

搬迁过程对真空镀膜机造成的影响,往往来自于物理应力、微量位移与污染等几类隐蔽因素。真空腔室在原位时已形成一套机械对中、热场分布与真空基底环境的平衡,搬迁若无严格控制,这些平衡易被打破,进而影响膜层厚度分布、附着力与良率。针对这一点,厦门太星提出了以精细测量、应力可控拆装与分层校准为要点的搬迁作业流程,可将设备性能损失降到可控范围。了解更多请访问:厦门太星搬迁方案。

以下分项说明在搬迁中常见的风险来源及应对要点,便于在拆装与运输过程中实施有针对性的控制。

一、关键风险类型与影响

机械应力与微变形:不当吊装或支撑会导致腔体法兰面与门阀配合面产生微小变形,出现慢性泄漏或抽气速率下降;内部运动部件(基片架、靶位机构)有微米级偏移时,旋转或行星运动会放大误差,造成膜厚分布异常。

污染与洁净度破坏:在非洁净环境拆装,颗粒、纤维或油迹进入腔室,会成为镀膜缺陷核心;潮气与油蒸汽会影响真空恢复速度及膜层内杂质含量。

传感与参数漂移:膜厚监测探头、真空规和温度传感器在搬运中受冲击或受污染后,会出现读数漂移,导致工艺控制失准;加热与冷却元件的安装误差会改变腔内热场与电场分布。

二、搬迁前的准备:以测量为先

三维激光扫描设备内关键构件,生成数字化基线模型并存档,供复位时参照。

记录并存档设备的基线工艺参数,包括原始真空度、抽速、基片不同位置的温度分布与旋转径向跳动等数据。

对敏感部件进行专用工装锁定与标签化,便于拆卸后按原有基准复位。

如需方案落地实施,可查看:厦门太星搬迁方案,以获取流程样本与工装说明。

三、拆解与搬运:应力与洁净双控

对大型法兰和盖板实施多点同步拆卸,采用扭矩控制,避免应力集中释放造成塑性变形。

内部运动组件尽量整体锁定或整体吊装,减少二次装配误差。

拆卸后立即对腔体进行氮气吹扫并安装密封防护盖,腔内放置干燥剂,形成临时洁净微环境。

运输阶段使用带六维减震与倾斜监测的运输平台,实时记录加速度曲线,便于事后追溯。

四、安装与调试:分层校准与渐进恢复

设备定位后,先对机械对中与水平校正,采用激光跟踪与电子水平仪恢复各模块相对位置。

采用分阶段抽真空策略:在低、中、高真空阶段分别实施保压测试和局部氦质谱检漏,避免直接进入高真空掩盖泄漏源。

先标准诊断工艺与短时预镀,测量膜厚分布并与搬迁前基线数据比对,按需微调几何位置或靶位角度。

有关现场校准工具与测量方法的详细清单,可参阅:厦门太星搬迁方案。

五、关键技术措施与目标控制

机械尺寸复现:利用三维扫描与激光跟踪,目标将靶基距与旋转同心度控制在±0.05mm范围内,恢复原始几何关系。

应力管理:大型构件采用多点同步液压拆装并在运输中实施主动减震,减少结构应力释放。

洁净维护:拆装在局部洁净棚内进行,腔体使用高纯氮吹扫并实施“胶囊化”防护,降低颗粒与湿气入侵。

热电场一致性:加热器安装后以红外热像与点阵温度采集比对原始温场,电连接点阻值逐一记录并复核。

性能对标:采用标准测试片与离线台阶仪、光谱仪等测量手段,确保膜厚与光谱特性回归到迁前基线。

六、案例摘要:跨省搬迁与性能恢复

案例说明:一台用于光学镀膜生产的大型磁控溅射设备由上海迁至厦门,客户关注膜厚均匀性恢复。搬迁策略为整体模块化保护框架运输,现场以激光跟踪进行靶位与基片架复位,分阶段抽真空并通过标准诊断镀膜进行对标。经两轮微调,膜厚均匀性达到±1.2%,生产良率恢复并稳定在高水平。更多成功案例与流程样例,请点击:厦门太星搬迁方案。

七、常见问答

如何量化搬迁对均匀性的影响?

答:在搬迁前制备标准样品并建立多点测量的均匀性地图,搬迁后用相同诊断工艺复测并对比两次地图差异,量化偏差并定位问题来源。是否应优先采用整体搬运而非分解?

答:当设备内部相对位置要求极高时,建议将腔体及内部精密组件尽量作为一个整体运输,采用外部刚性保护与内部支撑,以保持原有相对关系。搬迁后若均匀性不达标,常见原因与处理顺序为何?

答:常见原因包括机械位移、热场改变或真空基底成分异常。排查顺序一般为:机械回位检核 → 热场测绘与调整 → 真空化学分析与抽除。在拆装真空管道時如何避免泄漏点被引入?

答:采用单件编号、单件封护与每个法兰使用新密封圈,按交叉扭矩顺序紧固,并在连接后立即进行局部氦质谱检漏。

结语:搬迁不仅是设备由一点移至另一点的过程,更是一项关于几何精度、热场与洁净度的再建任务。通过可追溯的测量、系统化的拆装流程与分层校准,可将搬迁风险控制在可接受范围,帮助设备恢复到迁前的工艺表现。欲获取针对您的设备的搬迁评估与实施方案,请联系:15880223078 或访问:厦门太星搬迁方案。

产品展示

- 不锈钢真空箱

- 螺杆真空泵

- 扩散泵

- 单级真空泵

- 双级真空泵

- 氦质谱检漏仪

- 水环式真空泵

- 分子泵

- 真空泵叶片

- 真空泵滤芯

- 真空泵油

- 里其乐真空泵维修

- 爱发科真空泵维修

- 莱宝真空泵维修

- 贝克真空泵维修

- 普旭真空维修

- 意大利PVR真空泵维修

- 爱德华真空泵维修

- 安捷伦真空泵维修

- 中科科仪分子泵维修

- 进口分子泵维修

- 镀膜机搬迁

- 冷冻式干燥机维修

- 滑阀式真空泵维修

- 隔膜泵维修

- 普发真空泵维修

- 电机维修

- 鼓风机

- 真空管道

- 岛津分子泵非标维修配件

- 电离质谱仪

- 日本卡西亚玛真空泵

- 真空泵配件

- 国产真空泵维修保养

- 上海久信JOYSUN真空泵维修

- 英福康氦气检漏仪维修保养

- 干式无油抽气泵维修

- 泵组维修

- 卓捷直联旋片式真空维修

- 太星单级旋片真空泵维修

- 上海万经真空泵维修

- 荏原水冷干式真空泵维修

- 爱德华配件

- 里奇乐配件

- 空压机

- 真空泵系统

- 3D打印服务

- 推荐产品

- 罗茨泵

- 涡旋泵

产品展示

- 不锈钢真空箱

- 螺杆真空泵

- 扩散泵

- 单级真空泵

- 双级真空泵

- 氦质谱检漏仪

- 水环式真空泵

- 分子泵

- 真空泵叶片

- 真空泵滤芯

- 真空泵油

- 里其乐真空泵维修

- 爱发科真空泵维修

- 莱宝真空泵维修

- 贝克真空泵维修

- 普旭真空维修

- 意大利PVR真空泵维修

- 爱德华真空泵维修

- 安捷伦真空泵维修

- 中科科仪分子泵维修

- 进口分子泵维修

- 镀膜机搬迁

- 冷冻式干燥机维修

- 滑阀式真空泵维修

- 隔膜泵维修

- 普发真空泵维修

- 电机维修

- 鼓风机

- 真空管道

- 岛津分子泵非标维修配件

- 电离质谱仪

- 日本卡西亚玛真空泵

- 真空泵配件

- 国产真空泵维修保养

- 上海久信JOYSUN真空泵维修

- 英福康氦气检漏仪维修保养

- 干式无油抽气泵维修

- 泵组维修

- 卓捷直联旋片式真空维修

- 太星单级旋片真空泵维修

- 上海万经真空泵维修

- 荏原水冷干式真空泵维修

- 爱德华配件

- 里奇乐配件

- 空压机

- 真空泵系统

- 3D打印服务

- 推荐产品

- 罗茨泵

- 涡旋泵